Vady svarů – příčiny, druhy a metody kontroly .

Vady svarů – příčiny, druhy, kontrola je ZDE:

Vady svarů jsou jakékoli odchylky od předepsaných vlastností daných technickými normami, technickými podmínkami nebo smluvním vzorkem. Jsou považovány za nebezpečné koncentrátory napětí, které negativně ovlivňují mez únavy materiálu a za určitých podmínek mohou iniciovat křehký lom. Vady mohou být zjevné (vnější, povrchové), zjistitelné pouhým okem nebo jednoduchými pomůckami, nebo skryté (vnitřní), zjistitelné pomocí přístrojů a laboratorních zkoušek.

Rozdělení vad svarů: Vady svarů jsou klasifikovány do šesti hlavních skupin dle normy ČSN EN ISO 6520-1:

- Trhliny

- Dutiny (plynové dutiny)

- Pevné vměstky

- Studené spoje a neprůvary

- Vady tvaru a rozměru

- Různé vady

Dle tvaru se vady dále dělí na bodové, plošné a objemové vady.

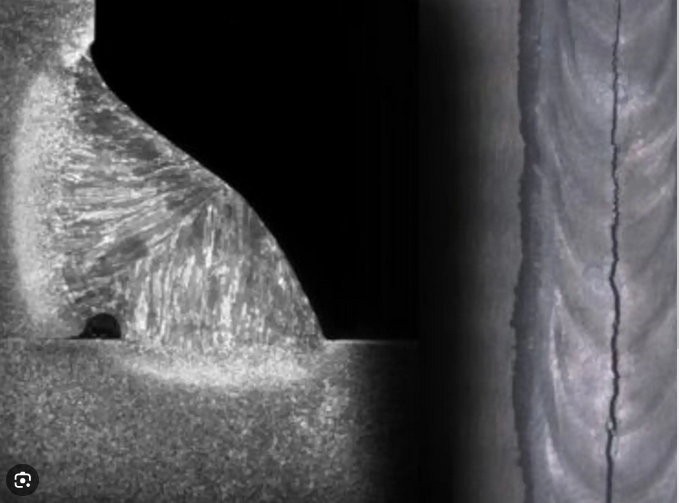

1. Trhliny (Cracks) Trhliny jsou vady způsobené lokálním přerušením v tuhém stavu, vznikající v důsledku ochlazování nebo namáhání. Jsou vždy řazeny mezi nepřípustné vady.

- Typy: Podélné trhliny (podél svaru), Příčné trhliny (napříč svarem), Rozvětvené trhliny (vycházející z jednoho místa a šířící se různými směry). Dále se rozlišují horké, studené, žíhací, lamelární a kráterové trhliny.

- Příčiny vzniku:

- Obecné: Vysoké vnitřní pnutí, velká tuhost konstrukce, rychlé ochlazování svaru, nedodržení pracovního postupu.

- Horké trhliny: Chemické složení základního materiálu (vysoký obsah uhlíku, manganu a dalších legujících prvků), vyšší obsah síry. Vznikají při vysokých teplotách mezi 800 a 900 °C.

- Studené trhliny: Působení vodíku, u ocelí s vyšším obsahem uhlíku nebo legovaných ocelí. Vznikají po dokončení svařování při teplotách pod 300 °C.

- Žíhací trhliny: Velký teplotní gradient mezi povrchem a středem svarového spoje (v nízkoteplotní oblasti do 300 °C) nebo v oblasti dolních žíhacích teplot (500–600 °C) u ocelí na bázi chromu a vanadu.

- Lamelární trhliny: Vznikají v základním materiálu i v tepelně ovlivněné oblasti za vysokých teplot, ale mohou se šířit i za studena. Jsou zapříčiněny spolupůsobením napjatosti v místech, kde jsou v plechách rozválcovány nečistoty (sirníkové nebo oxidické vměstky).

- Kráterové trhliny: Specifický typ horkých trhlin vznikající při náhlém a rychlém ukončení svařování. Vznikají v dutině kráteru v důsledku smršťování při tuhnutí svarového kovu.

2. Dutiny (Cavities) / Plynové dutiny (Gas Cavities) Dutiny jsou útvary vyplněné plynem, které po vytvoření svaru zůstaly ve svarovém kovu nebo vystupují na povrch.

- Typy: Bubliny (kulového tvaru), Pózy (délka je větší než 1,5násobek šířky), Řádka plynových dutin (uspořádané v řádce), Shluk plynových dutin (nahromaděné v jednom místě).

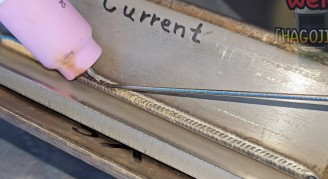

- Příčiny vzniku: Rychlé chladnutí svarové lázně vlivem malého svařovacího proudu, vlhkost v ochranném plynu, znečištěný základní materiál nebo svarové hrany, příliš dlouhý oblouk, vysoká rychlost svařování, nesprávná polarita. Také špatně vysušená elektroda.

3. Pevné vměstky (Solid Inclusions) Jedná se o cizí látky nebo tělíska zachycená ve svarovém kovu. Mají ostré okraje a jsou nebezpečné, zvláště u svarů namáhaných na únavu.

- Typy: Struskové vměstky (nepravidelné útvary strusky), Oxidické vměstky (částice oxidů), Protáhlé struskové vměstky, Řádkové struskové vměstky, Kovové vměstky (nežádoucí kovové částice, např. wolframové).

- Příčiny vzniku: Špatné odstranění strusky (např. při napojování nebo mezi vrstvami), malá tekutost tavné lázně, nedostatečné očištění návarových ploch nebo povrchu, příliš velký průměr přídavného materiálu, malý úhel otevření úkosu, nedostatečné očištění od okují. U kovových vměstků to může být také vysoký svařovací proud, dotyk elektrody s tavnou lázní nebo narušení plynové ochrany.

4. Studené spoje a neprůvary (Cold Joints and Lack of Fusion) Tyto vady jsou zapříčiněny nedokonalým tavným spojením svarového kovu se základním materiálem nebo navazující svařovací housenkou.

- Typy: Studený spoj na svarové ploše (svařený kov se nespojí se základním materiálem), Studený spoj mezi vrstvami (nedokonalé spojení mezi vrstvami), Neprůvary (neúplné natavení základního materiálu nebo přilehlých svarových housenek).

- Příčiny vzniku: Malé svařovací proudy, nedostatečné natavení návarových ploch, velká rychlost svařování, nepravidelná spára v kořeni, nadměrná tavná lázeň, která zalije nenatavené svarové plochy, nesprávný sklon hořáku a špatné vedení. U metody MMA může být příčinou i velký průměr obalené elektrody.

5. Vady tvaru a rozměru (Shape and Dimension Defects) Jedná se o nesprávný tvar vnějších povrchů svaru nebo neodpovídající geometrii svarového spoje.

- Typy:

- Zápaly a vruby (Undercuts and Grooves): Povrchové vady na okrajích svarové housenky, které zmenšují průřez základního materiálu. Vytvářejí ostré zářezy, které snižují odolnost konstrukce proti dynamickému namáhání a jsou místem koncentrace napětí a počátkem vzniku trhlin.

- Příčiny: Velký svařovací proud, velké natavení základního materiálu, nesprávné vedení hořáku, dlouhý oblouk, nevhodný průměr elektrody.

- Nadměrné převýšení svaru (Excessive Weld Convexity): Přebytek svarového kovu vyčnívajícího nad povrch základního materiálu nebo u koutového svaru proti jeho požadované výšce.

- Příčiny: U jednovrstvého svaru malá svarová mezera, u vícevrstvých příliš vyplněné svarové plochy, malá postupová rychlost, velký průměr přídavného materiálu.

- Strmý přechod svaru (Steep Weld Transition): Úhel mezi tečnou k povrchu krycí vrstvy v okraji svaru a rovinou základního materiálu přesahující 15°.

- Příčiny: Souvisejí s nadměrným převýšením svaru.

- Přeteklý povrch svaru (Overlap): Místo, kde svarový kov není na povrchu spojen se základním materiálem a povrch svaru je nadměrně převýšen se známkami přetečení. Vyskytuje se u svarů v poloze PC.

- Příčiny: Velká tavná lázeň, chybný sklon hořáku, velká výplňová vrstva svaru.

- Proláklý svar na povrchu (Suck-back / Concave Weld): Místo na povrchu koutového nebo tupého svaru, kde je krycí housenka propadlá proti úrovni povrchu základního materiálu nebo u koutového svaru proti jeho požadované výšce.

- Příčiny: Nadměrná svarová mezera, krycí vrstva provedená malým průměrem přídavného materiálu, vyšší postupová rychlost.

- Nepravidelný povrch svaru (Irregular Weld Surface): Místa na povrchu svaru, kde má krycí housenka nepravidelnou šířku s různými převýšeními a prohloubeními.

- Příčiny: Špatná postupová rychlost, nesprávné vedení přídavného materiálu, nestejnoměrné udržování tavné lázně, nesprávné napojení svaru.

- Neprovařený kořen (Incomplete Root Penetration): Neúplně provařené svarové plochy v kořeni tupého nebo koutového svaru.

- Příčiny: Nevhodný sklon hořáku, malá intenzita plamene nebo proudu, nadměrná postupová rychlost, nesprávně připravený základní materiál (svarová mezera, otupení, přesazený materiál, příliš velký úkos).

- Nadměrný průvar – krápník (Excessive Penetration / Drop-through): Místa nadměrných převýšení z proteklého a ztuhlého svarového kovu v kořeni svaru.

- Příčiny: Velká svarová mezera, velké nastavení svařovacího proudu, malá postupová rychlost při provádění kořenové housenky.

- Zápaly a vruby (Undercuts and Grooves): Povrchové vady na okrajích svarové housenky, které zmenšují průřez základního materiálu. Vytvářejí ostré zářezy, které snižují odolnost konstrukce proti dynamickému namáhání a jsou místem koncentrace napětí a počátkem vzniku trhlin.

6. Různé vady (Various Defects) Do této skupiny patří vady, které nelze zařadit do předchozích kategorií.

- Typy: Rozstřik (kapky svarového kovu nebo přídavného materiálu zůstávající na povrchu), Vytržení povrchu (poškození povrchu po odstranění dočasných prvků), Stopy po broušení a sekání (poškození nástrojem), Podbroušení (nedostatečná tloušťka svarku způsobená nadměrným broušením).

Pro posouzení jakosti svarů platí norma ČSN EN ISO 5817, která definuje tři stupně jakosti (B – vysoký, C – střední, D – nízký) s odpovídajícími mezními hodnotami pro různé vady. Vizuální kontrola je klíčovou metodou pro zjišťování povrchových vad a provádí se před, během i po svařování. Kapilární kontrola (penetrační metoda) se také používá pro detekci povrchových trhlin, využívá spreje, které vizualizují i mikroskopické vady. Ultrazvuková kontrola se využívá pro zjišťování vnitřních chyb, jako jsou bubliny, póry a nepřivařené části.