Jak na kanban ve výrobě?

Kanban

Jeho zavedením firmy získávají:

- snížení rozpracovanosti / zásob o 20–30 %.

- úsporu 15 % času mistrů a manipulantů při distribuci

materiálu po výrobě a případnému řešení problémů

(hledání, ztráta).

- úsporu času nákupního oddělení, skladníků a manipulantů

20 % tím, že nemusí diskutovat o tom, co je na výrobě

potřeba nebo kontrolovat stav zásob.

Přínosy a úspory obecně

• Snížení nákladů (zefektivnění práce) nákupčích

• Snížení vlastních obrátkových zásob (obaly, lepidla, hutní materiál apod.)

o 30-50 %

• Snížení nákladů na manipulační práce se zásobami (skladník, účetní, místo)

• Snížení chybovosti při dodání materiálů do výroby o 90 %

• Eliminace nadvýroby a nadbytečných zásob v provozu

• Narovnání informačních a interních logistických toků

• Úspora koordinačních činností a řešení problémů mistrů - jsou jasně definovaná

množství a pravidla na kanban kartách, žádáme plnění nebo úpravu systému

Popis:

Kanban je metoda pro řízení zásob, která v principu zajišťuje plynulost dodání

potřebných komponent do výroby a také zlepšuje reakční dobu na nastalé změny

nebo komplikace v provozu. Hlavní předností zavedení kanban systému je to, že

upřednostňuje tok informační před tokem fyzickým. Vyhýbáme se tedy situacím,

kdy dovezeme materiál na místo, kde není potřeba. Zároveň je možné dávat

objednávkám priority a mít kontrolu na rozpracovaností ve výrobě.

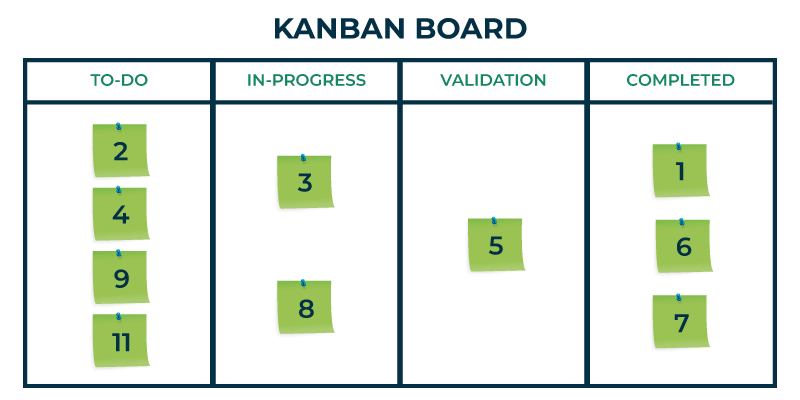

Při aplikaci se definují tzv. Kanbanové okruhy. Jeden okruh jsou pracoviště, která si

vzájemně předávají informace (kanban karty) o tom, jaké množství a typ produktu

potřebují. Tyto kanban karty se v místě spotřeby předávají na místo objednávky

a poté se vrací zpět při nové zavážce. Určením počtu karet můžeme ovlivňovat

velikost zásob v daném okruhu, velikost výrobní (manipulační) dávky, hladinu

rozpracovanosti.

Předáním karty s požadavkem přejde k objednání požadovaného množství

daného produktu. Tyto fyzické karty je možné nahradit elektronickým přenosem

a hromaděním těchto požadavků například v mobilních terminálech skladníků,

manipulantů, řidičů. Elektronické provedení sází na rychlost a přesnost, zatímco

fyzické provedení klade důraz na dodržování pravidel a komunikaci. Společným

cílem je zajištění spolehlivých, včasných dodávek v předem daném množství.

Kanban lze implementovat jako jednookruhový pro zásoby, anebo dvouokruhový

pro materiál a pro řízení výroby. Kanban může být řízen pomocí kanban karet

fyzických anebo elektronických. Může být také řízen pomocí samotných přepravních

obalů anebo může být implementován jako součást vizuálního managementu

ve smyslu hladinového kanbanu.

Doba zavedení Kanban sytému do výroby:

1. Analýza aktuálního materiálového toku (například formou VSM mapy, 1–3 dny

dle složitosti)

2. Stanovení maximální rozpracovanosti (1 porada, workshop)

3. Určení plánu implementace a definování kanban pravidel (1 porada, workshop)

4. Implementace pravidel a sběr zpětné vazby (dle připravenosti aktuálního

systému, většinou v rámci průběžné práce během 4 týdnů)

5. Opakovaná optimalizace systému na základě zpětné vazby (sbíraných nebo

systémových dat) - řešení v rámci pravidelných porad

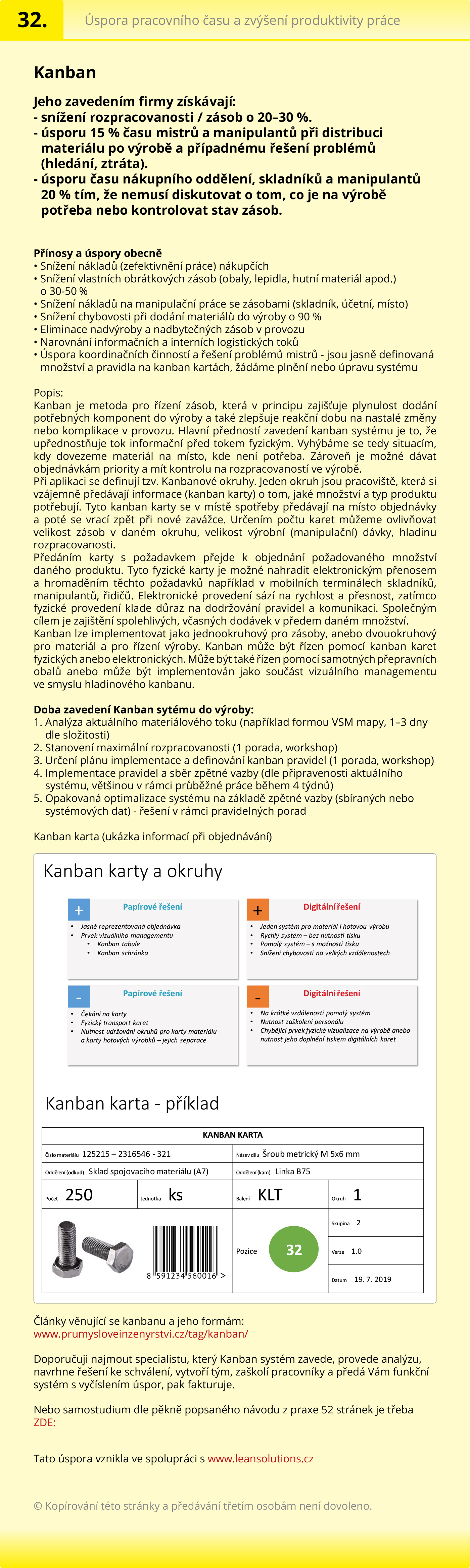

Kanban karta (ukázka informací při objednávání)

32. Úspora pracovní času a zvýšení produktivity práce

© Kopírování této stránky a předávání třetím osobám není dovoleno.

Tato úspora vznikla ve spolupráci s firmou Leansolutions.cz

Maister magazín

Zobrazit všechny

Porovnání komponentů Victron s běžnými

Porovnání komponentů Victron s běžnými